文/桃李

去年国内新能源汽车市场呈现高速增长态势,到2022年底,全国新能源汽车保有量已达1310万辆,比2021年增加526万辆,增长67.13%。其中,纯电动汽车保有量1045万辆,占新能源汽车总量的79.78%。

但伴随着汽车电动化、智能化的逐步推进,里程焦虑和充电难的问题对于电动汽车普及的影响越来越大。所以,在高性能、轻量化以及提高续航里程等市场需求下,智能电动汽车对于“功率密度”的要求变得越来越高,包括DC-DC、OBC等新能源汽车功率器件主要向着更小的芯片尺寸和更低的导通阻抗方向演进。

不过,现阶段单纯依靠半导体工艺制程的微缩等技术创新已经很难真正为电动汽车的“功率密度”提升提供助力,必须寻找新的突破口。而在英飞凌科技电源与传感系统事业部大中华区应用市场总监程文涛看来,“为了推动电动汽车的关键发展趋势、满足未来的功率需求,封装技术已经成为了功率半导体发展急需突破的瓶颈。”

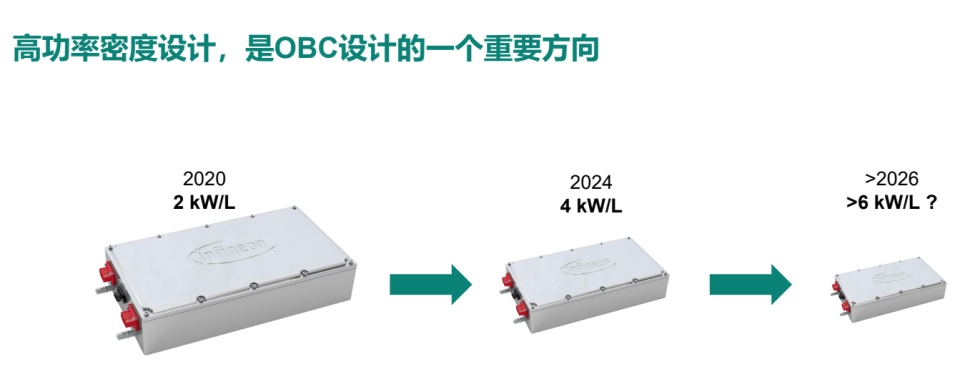

以车载OBC(车载充电机,为汽车动力电池充电的电力电子装置)为例,尽管目前动力电池已经朝着重量更轻、功率密度更高的方向发展,但依旧不能短期内改变电动汽车可用空间比较少的现实问题,所以高功率密度设计目前已经成为OBC设计的一个重要方向。

而早在2008年,英飞凌就已经推出车规认证产品C3A系列 CoolMOSTM,现已发展到第七代CFD7A系列,其一直在为OBC行业发展提供标杆性功率器件产品。而英飞凌的QDPAK TSC顶部散热封装正是为了突破OBC高功率设计瓶颈的一次大胆尝试。

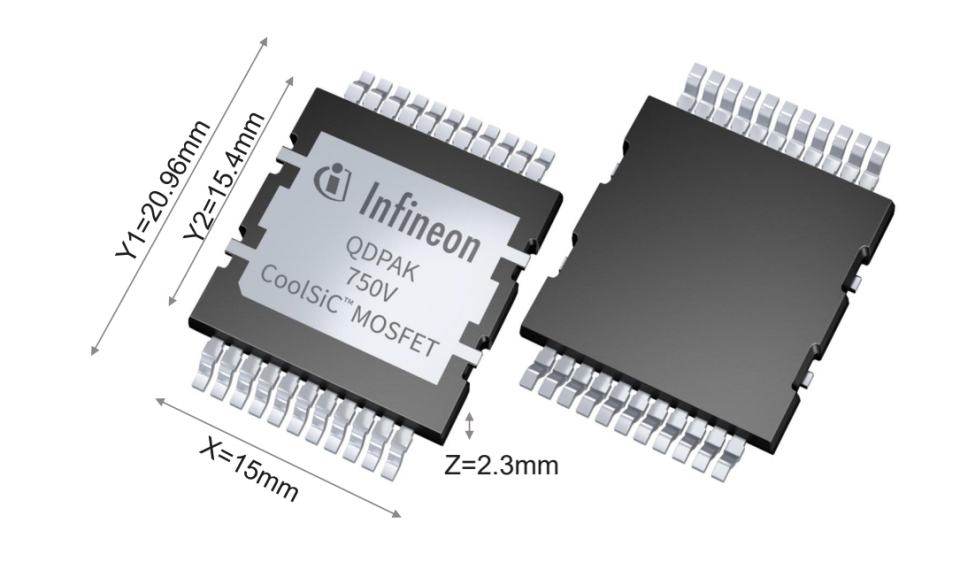

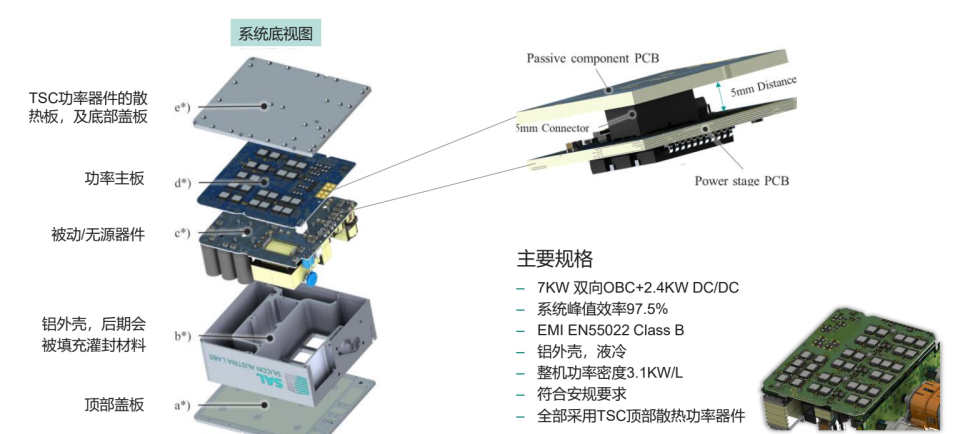

据了解,QDPAK器件是专门为利用顶部冷却的优势而设计的,有多种功能和特性可以满足不同的应用要求,其标称占位面积为20.96mm×15.00mm,高度为2.3mm,非常易于组装,系统体积相对更小,相应的其功率密度也能够得到相应的提升。数据表明,由于TSC 封装充分发挥了 PCB 双面的效益,可提供较佳的电路板空间利用率以及至少两倍的功率密度。

而且QDPAK封装实现的顶部散热(TSC)创新能够高度优化生产工艺,对加快装配速度,降低系统成本有着很大的帮助。

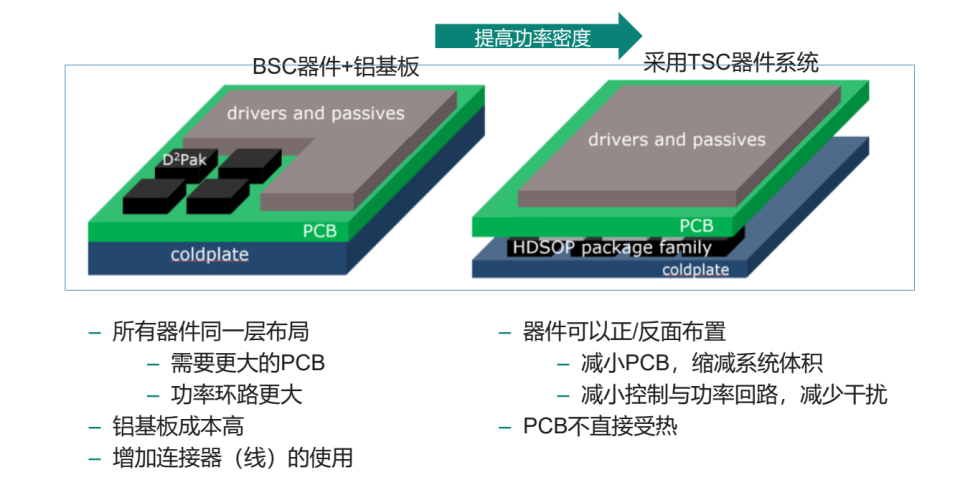

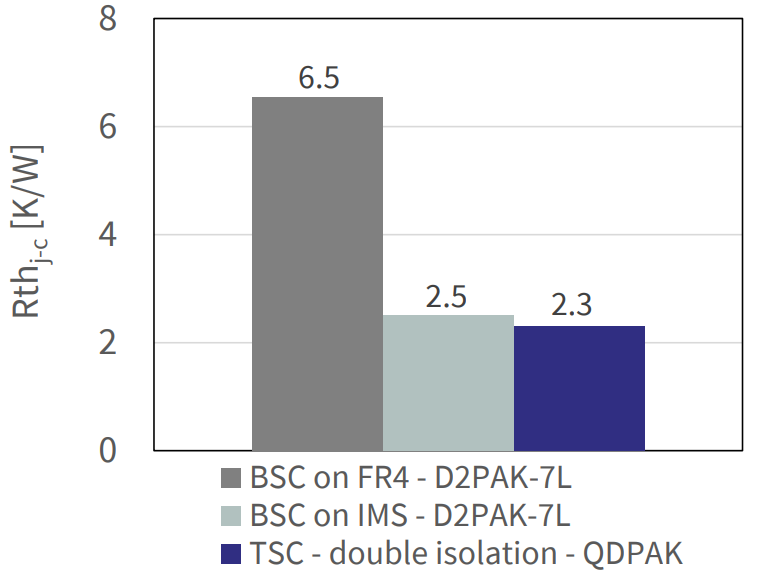

不仅如此,QDPAK TSC的综合性能也优于常用封装QDPAK TSC封装,在晶圆对等的情况下,具有更优的电气和热性能参数。英飞凌公布的数据显示,采用顶部散热(TSC)器件系统的散热效果远优于底部散热(BSC)器件采用PCB+过孔的散热方式,最多可降低35%的热阻,甚至能够达到略优于底部散热器件+铝基板的散热方式。

采用QDPAK TSC器件的OBC主要由散热板、功率主板、被动/无源器件、铝外壳、盖板组成。

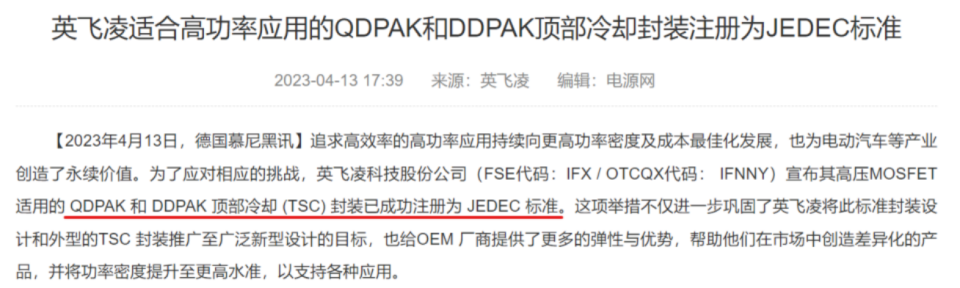

此前,英飞凌面向高压MOSFET使用的QDPAK和 DDPAK 顶部冷却 (TSC) 封装已成功注册为 JEDEC 标准,这也标志着这一技术已经获得认可。而除了QDPAK TSC外,英飞凌将为OBC高功率密度设计提供更多优秀方案,并不断推出多种TSC封装的车规认证器件,厚度均为2.3mm,以便于更好地实现整个OBC系统的高功率密度设计,满足更多OEM厂商的需要。

写在最后:

程文涛表示,“只有将技术和封装创新相结合,才能为智能电动汽车关键发展提供助力”。而作为功率半导体行业知名的解决方案提供商,通过创新的封装技术,英飞凌或许将为OBC突破高功率密度设计瓶颈以及为电动汽车摆脱续航焦虑、充电难问题提供强大推力。

粤公网安备 44010602000157号

粤公网安备 44010602000157号